|

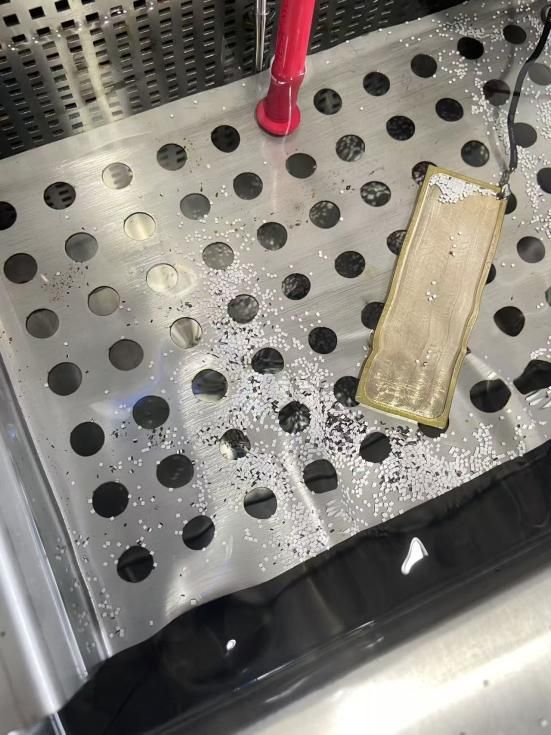

富温传感 NTC 芯片:抗扰有术测温稳,工业测控精准哨兵 在工厂变频器的轰鸣声中,在光伏逆变器的高速运转里,工业测控设备的“健康哨兵”——温度监测模块,正面临着严苛挑战。功率模块工作时产生的强电磁干扰(EMI)、地电位波动,如同“隐形噪音”,时刻威胁着温度数据的准确性。如何让NTC测温回路在复杂电磁环境中“独善其身”?富温传感作为国家高新技术企业,以NTC芯片研发生产的硬核实力,给出了一套“抗扰+精准”的工业级解决方案。 工业测控的“测温痛点”:电磁干扰与地电位波动的双重考验 变频器、光伏逆变器等工业设备的核心是功率模块(如IGBT、MOSFET),它们工作时伴随高频开关动作,会产生强电磁辐射与地电位波动。传统测温方案中,NTC传感器的信号回路与功率地共享布线,大电流噪声易通过地环路串入测温电路,导致温度数据跳变、漂移。以光伏场站为例,电池板温度监测误差若超过±0.5℃,可能导致逆变器误判散热需求,进而影响MPPT(最大功率点跟踪)效率,最终拉低整个电站的发电量。这种“测不准”的隐患,轻则降低设备可靠性,重则引发过温保护误动作或热失效风险。 分开布线:物理隔离噪声的“第一道防线” 应对电磁干扰与地电位波动,最直接有效的方法是“物理隔离”——将功率地的大电流路径与NTC测温信号回路分开布线。富温传感技术团队结合多年工业场景经验指出:两者的布线需保持10cm以上间距,避免平行走线;信号回路采用屏蔽线或双绞线,减少电磁耦合;同时,NTC传感器的接地需独立于功率地,通过单点接地避免地电位差引入噪声。这一“物理隔离+信号优化”的布线策略,可将外部干扰对测温回路的影响降低70%以上,为精准采集奠定基础。

富温传感NTC芯片:抗扰性能的“芯片级加持” 仅靠布线优化还不够,传感器本身的抗干扰能力才是根本。富温传感NTC芯片依托深圳总部研发中心的半导体传感技术积累,在芯片设计阶段便融入抗干扰基因:一方面,内置高精度ADC(模数转换器)与数字滤波算法,可滤除50Hz/60Hz工频噪声及高频电磁杂波;另一方面,芯片封装采用低寄生参数工艺,减少自身对干扰的敏感性。更关键的是,其外部NTC电阻接口支持500Ω-500kΩ宽阻值适配,工程师可根据场景选择高稳定性薄膜电阻,进一步降低噪声引入风险。在光伏逆变器的实测中,搭载富温传感NTC芯片的测温模块,在功率模块满负荷运行时,温度数据波动仍控制在±0.3℃以内,远超行业±1℃的常规要求。 从实验室到现场:国家高新技术企业的“全链路保障” 富温传感的底气,不仅来自技术突破,更源于全产业链的硬核实力。深圳总部研发中心聚焦NTC芯片的精度优化与抗干扰算法迭代,确保产品在复杂环境下性能稳定;江西、安徽两大生产基地依托自动化产线与全流程品控,保障每颗芯片的一致性与可靠性;产品通过UL认证,则为工业场景的安全应用再添一道“防护锁”。如今,其NTC测温方案已广泛应用于变频器、光伏逆变器、工业电源等设备,助力客户实现温度监测的“零误差”目标。 在工业智能化升级的浪潮中,温度监测已从“辅助功能”变为“核心安全屏障”。富温传感NTC芯片以分开布线的工程指导、芯片级的抗扰设计,以及国家高新技术企业的品质保障,为工业测控设备提供了“稳、准、可靠”的温度感知方案。当光伏电站因精准测温提升发电量,当变频器因温度监测精准延长寿命,这颗小小的NTC芯片,正默默守护着工业设备的“健康脉搏”,推动智能制造向更安全、更高效的方向迈进。

|

首页 > 资讯 >

首页 > 资讯 >